企画から製造・パッケージングにいたるまで、トータルにコーディネートいたします。

企画・ご提案打ち合わせ

お客様から頂戴するさまざまなご提案を、豊富な経験を基に、具体的な形にしていくのが私たちの役割です。・既存のロゴやデザインを使って、新たな商品を企画する場合。 ・すでに具体的なデザインがほぼ固まっている場合。 ・イメージやキーワードから、それを具現化するデザインをご提案させていただく場合。 さまざまなケースがあります。

製品として具現することは、相反する様々な条件をクリアしなければなりません。

デザインと強度など構造的な制約との兼ね合い、製造方法、ロット数やコストなど、相互に絡み合った要素を解き実現に最も適した方法をご提案いたします。

たとえば、実現可能な場合でも、お客様が使用中に不具合が発生することが予測される場合、デザインの変更をご提案させていただくこともございます。また、ご提案実現に、新たな技術が必要とされれば、私たちは果敢に挑戦します。

どうぞ、お気軽にご相談ください。

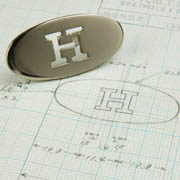

試作・検討/原型製作

図面上や、アートワークソフト、CAD等、2D(平面)での検討後、ご要望に応じ3D(立体)を作成します。金具など、ワンオフ(一品物)で製作したり、テスト生産をかね、数十程度の少量生産を行うこともあります。

キャスト(鋳造)製品の場合は、オス型(原型)を作成します。この、原型の段階で、平面ではわかりにくい立体としてのニュアンスや手触りなどを検討します。

製造方法によっては、図面やデータから直接メス型(製造用の金型)を起こします。

プレス加工

・金型を使用して上下から素材をはさみ、強い力を加えることで、任意の形に成型します。主に線材や板材の切断、曲げ、絞り加工を行い、立体的な製品に仕上げます。加工内容によりますが、通常複数の型を使用して(複数の工程で)素材を成型します。

圧力を加える機械をプレス機といいますが、ハンドプレス、フットプレス(通称 けとばし)、機械式、液圧(主に油圧)式があり、加工方法や製品のサイズによりつかいわけています。

ブランドのロゴやイニシャルなど、金属表面に刻印を行う作業もプレス加工に含まれます。

フレクション(型打ち)

細かな凹凸が彫刻された金型で材料をはさみ、強い力を加えて材料に彫刻を転写します。

その後はみ出た部分(チリ)を抜き型にはめトリミングします。

おもに、ネームプレートや社章、コイン、メダルなどの製造に使用されます。

スクリュープレスの一種であるフリクションプレス機が用いられ、スライドの上下動を

人間によりコントロールするので、操作に熟練を要します。

わずか数センチ四方に300tもの力を集中することができるので、繊細で立体感の

ある造形が可能です。

材料には、真鍮、銅、アルミが選ばれます。

>>より詳しく

ダイキャスト(金型鋳造)

正確にはダイキャスティングといいます。ダイ(Die=鋳型) によるキャスティング(Casting=鋳造) です。金型(金属でできた鋳型)に溶けた金属を流し込み冷却後取り出します。

通常は圧力を掛けて金属を流し込む高圧鋳造ですが、低圧鋳造、重力鋳造などがあります。

最初に金型を作る必要がありますが、以下の特徴があります。

・製品の精度が高く地肌がきれいなため、後工程を減らすことが可能です。

・大量生産に向きます。

・肉厚の薄厚が混在した製品に容易に対応します。

・使用する金属には、亜鉛、アルミニウム、マグネシウムなどの非鉄金属とその合金や真鍮が選ばれます。

ラバーキャスト(ゴム型鋳造)

鋳型に円形のゴム型を使用し、回転させることにより遠心力を発生させ、型中央から注いだ合金を型隅々に流し込む製法です。

・金型を使うダイキャストに比べ初期投資を抑えることができます。

・数百から千個程度の量産に向きます。

・ゴム型のため逆テーパー形状などに容易に対応できます。

・ゴム型のため錫合金(ピューター)を使用します。

・当社製品に使用されるピューターは鉛フリーのハイメタル(錫の含有割合の高いもの)を使用していますので、鉛溶出の心配がありません。

亜鉛合金を鋳造することも可能です。ただ、ハイメタルに比べ鋳放ち面(製品のそのままの肌)、が荒れますので、注意が必要です。

>>より詳しく

砂型鋳造

鋳造法の中で、最も古くから利用されてきたのが砂型鋳造です。 鋳型は文字通り珪(けい)砂に粘着材を加えて成型し、溶融した金属を流し込む方法です。

開発された粘着剤は数多く、鋳造の肌や精度、コスト、生産数等により選択されます。

一般的には木型と呼ばれる製品の原型を作り、これを元に砂で鋳型を作ります。

金型鋳造に比べ初期投資を抑えることができます。

砂型による製品の肌(鋳放ち面)には、独特の表情があり、装飾品の用途ではこの肌を得るために砂型鋳造を選択することもあります。

>>より詳しく

>>砂型鋳造による美錠(バックル)の製作例 (ソメスサドル株式会社様ご依頼)

切削加工(挽き物:旋盤加工・フライス加工・穴あけ)

無垢の金属素材から、工具(刃物)で削り取ることにより製品を成形します。

素材と工具を相対運動させることにより切削を行います。

加工する形状により、さまざまな機械を組み合わせて作業します。

製品が主に円筒形状をしている場合は旋盤を使用します。

旋盤は「ろくろ」ともいい、旋盤加工された品物を総称して「挽き物」と呼ぶこともあります。

平面で構成されている場合はフライス盤を使用します。

ボール盤による穴あけ、スリットを刻む(スリ割り)、ネジきりなどの追加工を施して

仕上げます。

CNCと呼ばれるコンピュータ制御の切削機(マシニングセンタ等)を使用することにより、

複雑な面構成をしかつ寸法精度を要求される製品も容易に生産することができます。

>>より詳しく

溶接

いくつかの部品をつなぎ合わせて一つの製品にするさいに用いる接合方法です。

スポット溶接や、ロウ付けなどを行って、製品を強固に組み立てます。

一体で加工できないものも、パーツに分割して製作することで実現できます。

加熱条件や作業そのものに熟練を要します。特に、小物の溶接は、熱の管理が

非常にタイトであり、長年の経験に裏打ちされた職人が行っています。

手仕上げ加工

はつり/やすり/きさげ/みがき/のこ引き/リーマ通し/ねじ立て.. 物を形にするための作業は手作業が基本です。

機械加工などで行える場合はよいのですが、いくつもの曲面がつながっている箇所など、最後は人間の手で作業しなければならないこともあります。

最後のやすり一掛けが、めっき前の金属地肌の仕上がりを大きく左右します。

バレル研磨

成型加工後、バリ取り・R付け・スケール除去・平滑化・光沢仕上げなどの表面下地処理を行います。後工程のメッキで、平滑な表面を得るためには、欠かすことのできない工程です。

研磨槽(バレル槽)に製品、研磨石、コンパウンド溶液を充填し、研磨槽の運動によって内部を流動させ、製品と研磨石の相対運動により、研磨を行います。

おもに、汎用性の高い回転バレル研磨機を用い、内側が8角形の研磨槽を使用しています。

研磨石の粒度を少なくとも2回変えることにより、荒研磨、仕上げ研磨を行っています。

>>より詳しく

メッキ(鍍金)

金属などの製品表面に、金属薄膜を被服する表面処理で、製品が空気中の酸素により酸化されることを防いだり、高級感や質感を付加するために行う工程です。

メッキの重ね方、メッキ後の表層部分剥離、化学処理等により、さまざまな表情を作り出すことが可能です。

>>より詳しく

クリア樹脂焼付塗装

メッキをした製品であっても、長年の使用で磨耗し、地金が透けて見えてしまうことがあります。そこで、製品にクリア樹脂を塗布し焼き付けることにより、その光沢を長い間保つことができます。

環境に配慮した静電吹き付け塗装で、クリア樹脂を製品に塗布した後、高温で焼き付けることにより、強固なクリア層を形成します。

組み立て・調整・検品

複数のパーツを組み付け、製品を完成させます。製品により、メッキと組み立て工程を行き来することもあります。稼動部・摺動部を有する製品は、潤滑剤の塗布・調整・馴染ませの作業が欠かせません。

最後に、目と手により検品を行います。

梱包・出荷

丁寧に仕上げた製品も輸送段階で傷ついてはなんにもなりません。お客様のご要望に応じ、製品同士がこすれあわないように、梱包し出荷します。

また、アクセサリーなど直接店頭に並ぶ商品などでは、袋詰めなど最終形態で出荷することも可能です。